В фасовочном оборудовании ООО ”РОСТ” в качестве электроприводов используются шаговые двигатели. Только благодаря им, удалось достичь таких высоких характеристик и надежности оборудования.

Как известно, главный и практически единственный недостаток шаговых двигателей – сложное управление. В этой статье я расскажу о системе управления шаговыми двигателями для фасовочного оборудования. И система эта совсем не выглядит сложной, по крайней мере, с точки зрения аппаратного обеспечения. А программное обеспечение при серийном производстве – предмет не материальный.

Контроллер для первых станков представлял из себя отдельный модуль, к которому подключались все двигатели, электромагниты, датчики. Длинные провода из разных частей оборудования связывались в толстые жгуты и протягивались в корпус модуля. Намучились мы с ним!

К примеру, в станке розлива и запайки ампул используется 7 шаговых двигателей, а в станке для фасовки в ампулы сыпучих препаратов – 10. У каждого двигателя в униполярном режиме – 5 соединительных проводов. Всего к управляющему контроллеру станка должно быть подключено:

- 10 шаговых двигателей * 5 = 50 проводов

- 5 ключей * 2 = 10 проводов

- 9 датчиков * 2 = 18

- 6 кнопок * 2 = 12.

Итого: 90 связей. Т.е. к контроллеру от датчиков и исполнительных устройств должно подключаться 90 проводов. Для более сложного оборудования, их число может быть значительно больше.

И куда их подключать? Через какие разъемы? К тому же двигатели и датчики физически располагаются в разных частях оборудования, и тянуть провода от них в одно место не очень технологичное решение. Еще, станки разные, с разным числом двигателей, датчиков, электромагнитов. Получается нужны разные контроллеры. При разработке нового оборудования необходимо каждый раз разрабатывать новый контроллер.

Пришли к категоричному выводу, что контроллеру шаговых двигателей в виде единого блока, свойственны убийственные недостатки:

- Большое число подключаемых проводов. Как следствие - проблемы с вводом жгутов в контроллер. А также необходимо большое число разъемов, что требует много места.

- Контроллер содержит громадное число электронных ключей. Одна плата получается огромной. Несколько плат - приводит к лишним связям, разъемам и более сложной конструкции.

- Много ключей на одной плате вызывает большие токи коммутации на отдельных участках платы, требует широких печатных дорожек.

- Длинные связи от двигателей, датчиков к контроллеру.

- Система не расширяется. Сделали контроллер на 10 двигателей – 11 уже не подключить.

Решение выполнить систему в виде локальных контроллеров, настроенных под выполнение отдельных задач, также не выдерживало критики. Например, локальный контроллер, разработанный для узла приема ампул в станке фасовки ампул, не может быть использован в станке для резки стеклянных трубок. Т.е. контроллеры получаются узко специализированными, не взаимозаменяемыми. Да и синхронизация системы на контроллерах под локальные задачи обеспечивается не просто.

Тогда мы создали универсальную систему управления шаговыми двигателями, практически идеальную. Она была разработана в 2008 году. С тех пор не претерпела никаких изменений, только была дополнена новыми типами периферийных контроллеров. Редкая разработка, которую не хочется улучшить!

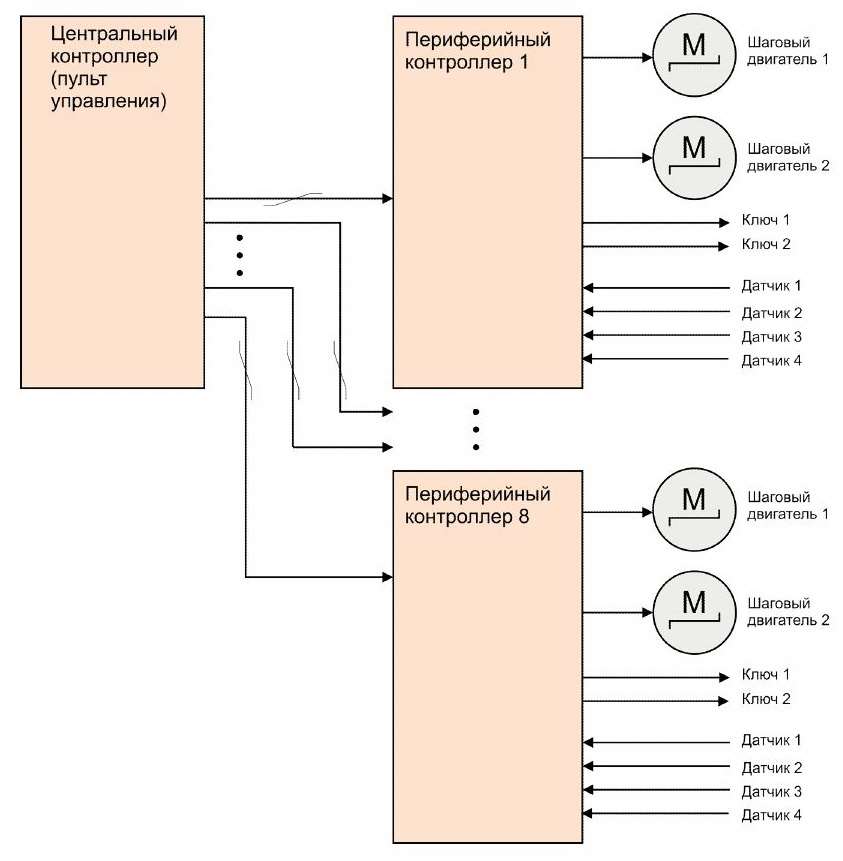

Система состоит из центрального контроллера (ЦК) и до восьми периферийных контроллеров шаговых двигателей (ПК). Центральный контроллер одновременно является и пультом управления.

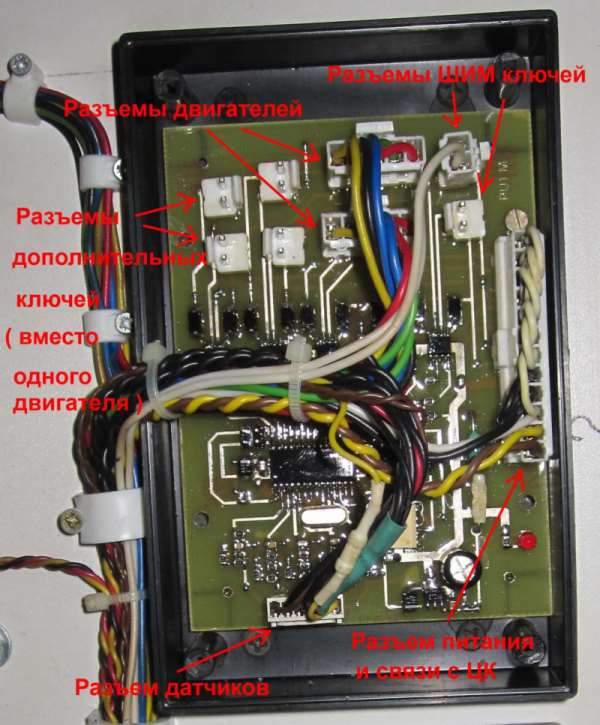

К каждому ПК может быть подключено:

- 2 шаговых двигателя;

- 2 ключа (ШИМ ключи для управления электромагнитами, коллекторными двигателями и т.п.);

- 4 датчика ( сухой контакт, контакт на общий провод, оптические датчики…).

Каждый ПК соединен с центральным контроллером 2 проводной витой парой. Т.е. создана маленькая радиальная локальная сеть. Периферийные контроллеры размещаются в непосредственной близости от двигателей, электромагнитов, датчиков. Соединительные провода получаются минимальной длины.

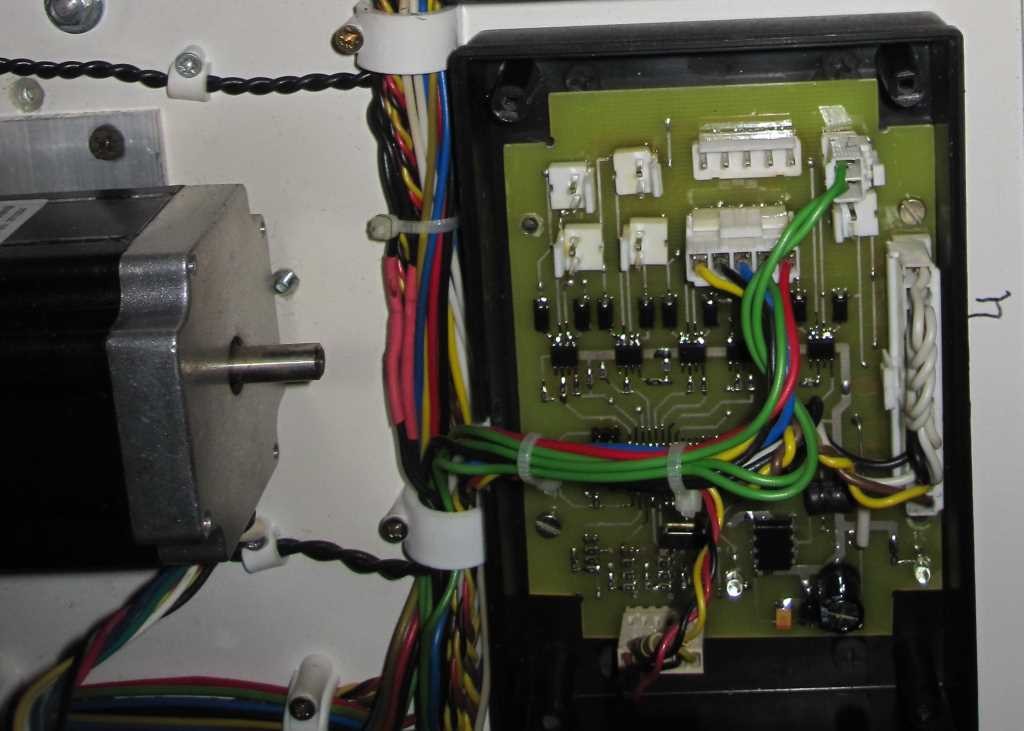

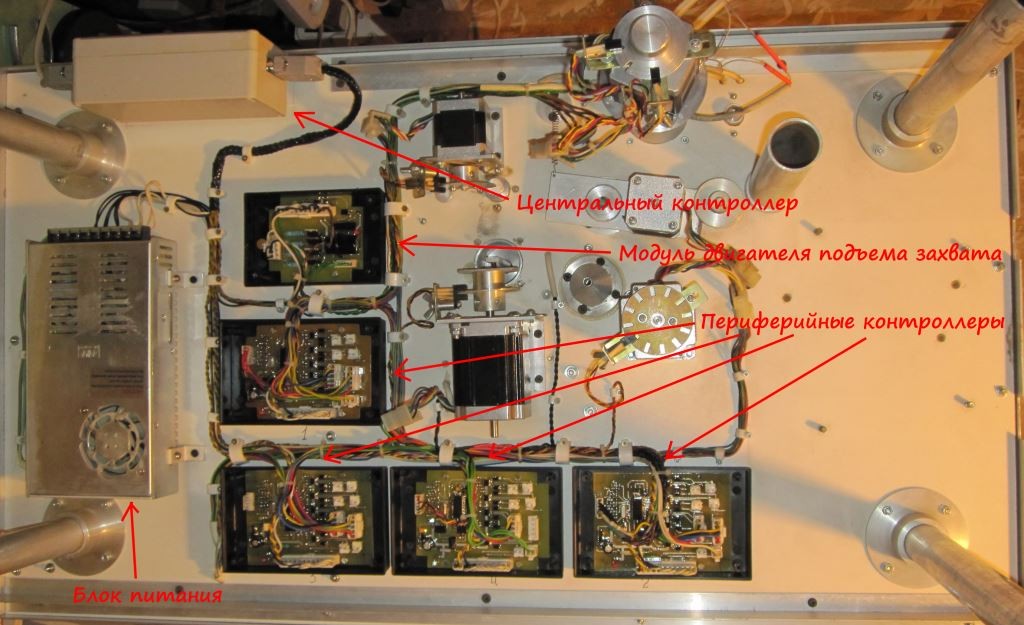

Монтаж системы на нижней части стола станка выглядит так.

Конфигурация системы по такому принципу позволяет:

- Обеспечить минимальную длину соединительных проводов от двигателей и датчиков.

- Выполнить систему управления на одинаковых модулях – периферийных контроллерах. Это позволяет иметь минимальную номенклатуру запасных модулей, быстро заменять их при необходимости. Это справедливо и для разного оборудования фирмы ”РОСТ”. Все оно выполнено на одинаковых модулях.

- Система легко расширяется. Для этого просто добавляются дополнительные периферийные контроллеры. Расширена может быть даже уже смонтированная система. Просто надо найти место для нового контроллера.

- Программное обеспечение ПК совершенно одинаковое. Т.е. модули системы взаимозаменяемы без какого-либо перепрограммирования, установки перемычек, задания адреса.

Периферийные контроллеры выполнены на одной печатной плате небольших размеров. Разъемы запаяны непосредственно в плату. Большая часть электронных компонентов на плате – поверхностного монтажа. Такая конструкция обеспечивает высокую надежность модулей.

Разработаны 2 типа периферийных контроллеров, для управления униполярными и биполярными шаговыми двигателями. С точки зрения программного обеспечения, эти контроллеры равноценны. Т.е. на любом месте может быть установлен как униполярный, так и биполярный двигатель. Необходимо только использовать соответствующий тип ПК. Разъемы и размеры контроллеров для разных видов двигателей одинаковы. Программное обеспечение для обоих типов модуля тоже совершенно одинаковое.

Униполярные контроллеры управляют шаговыми двигателями с максимальным током фазы до 3 А, а биполярными – до 2 А. Этого вполне достаточно для большинства разработок, но при необходимости может быть использована дополнительная плата, увеличивающая максимальный ток двигателя до 10 А.

Особый разговор о программном обеспечении системы. Оно также получилось крайне удачным.

- Физическое подключение к контроллерам удобно производить по локальному принципу, где главный критерий - связи минимальной длины. Так и сделано в системе.

- А управляющей программе желательно иметь равнозначный доступ ко всем ресурсам оборудования: двигателям, ключам, датчикам.

Программное обеспечение центрального контроллера состоит из двух частей - низкого и высокого уровня. Программное обеспечение низкого уровня обеспечивает:

- Передачу данных для каждой фазы двигателя или ключа от центрального контроллера.

- Передачу данных с датчиков на центральный контроллер.

- Цифровую фильтрацию состояния датчиков.

- Контроль целостности данных и диагностику обмена.

- Цифровую фильтрацию сигналов кнопок пульта.

- Управление дисплеем и светодиодами пульта.

Программное обеспечение низкого уровня создает битовые переменные, состояние которых транслируется на ПК, а дальше на двигатели и ключи. И еще, битовые переменные, которые показывают состояние датчиков, подключенных к ПК в реальном времени. Программе верхнего уровня остается только устанавливать и проверять значения этих переменных.

Программное обеспечение нижнего уровня одинаково для всех изделий и является стандартной частью системы. Такое решение позволило:

- Создать периферийные контроллеры с одинаковым программным обеспечением.

- Сконцентрировать интеллектуальное управление системой в одном месте – центральном контроллере. И там же собрать все параметры процесса – технологические установки (ТУ). Представьте себе, что ТУ пришлось бы разносить по ПК.

Полная система на 8 периферийных контроллерах обеспечивает управление:

- 16 шаговыми двигателями;

- 16 ключами с возможностью широтноимульсной модуляции;

- 32 датчиками.

Разработка системы управления шаговыми двигателями конкретного оборудования сводится к:

- физическому размещению стандартных модулей – центрального и периферийных контроллеров;

- соединению их по стандартной схеме;

- разработке программного обеспечения верхнего уровня.

Как видите, разработка аппаратной части может быть сделана за пол дня. Да и программная часть значительно упрощается за счет стандартного программного обеспечения низкого уровня. Программе верхнего уровня приходится работать с переменными, а не с портами процессора, с аппаратными интерфейсами, с протоколами обмена и т.п.

Про центральный и периферийные контроллеры для шаговых двигателей будет отдельная статья.